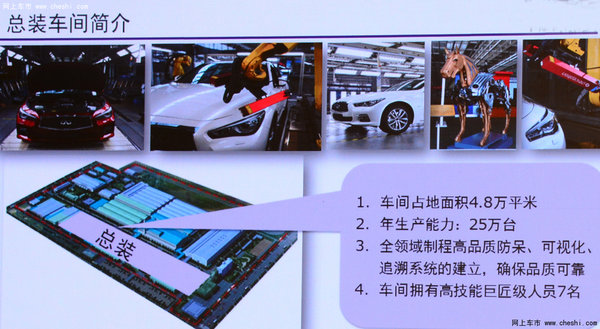

总装车间:英菲尼迪年生产能力为6万台

厂房面积47520平方米,全年产能为25万台,其中英菲尼迪年生产能力为6万台。全领域制程高品质防呆、可视化、追溯系统的建立,确保品质可靠,车间拥有高技能、巨匠级7人。

领先技术装备:

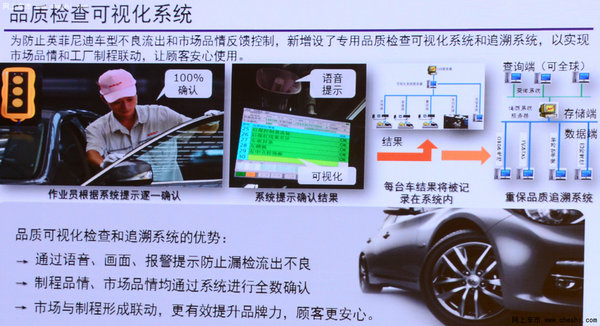

QG可视化检查系统

目前在国内为首家汽车公司应用,为国内领先技术;系统通过语音、画面、报警提示防止漏检流出不良;自动匹配检查信息、无线控制与可视化装置,实现联网追溯功能;为混流生产的车辆品质检查提供可靠性的保证。

QUTE追溯系统 每辆车的生产检测数据保留期限为5-10年

全面覆盖工厂每一道数字化检测工序,所有数据被汇总并保存;每辆车的生产检测数据保留期限为5-10年;QUTE追溯系统检测数据上传系统后,通过网络内可全球实时监控;当产品出现了某些质量缺陷的时候,通过该系统可以快速、准确地找出问题所在,并及时加以修正;市场与制程形成联动,更有效提升品牌力,顾客更安心。

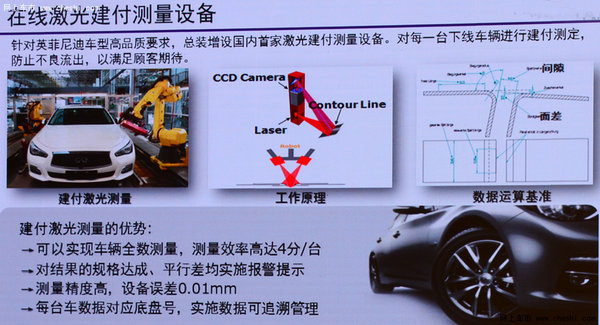

国内首家采用整车建付自动测量设备的整车生产厂

英菲尼迪襄阳工厂是英菲尼迪国内首家采用在线建付测量设备的整车生产厂;利用VF定位技术、CCD照相与激光测距技术相结合,实现高精度的自动化测量车辆外观(缝隙和面型);由于全面实现了自动化检测,也做到了对零件的100%在线检测;对结果的规格达成、平行差均实施报警提示;测量精度高,设备误差为0.01mm仅为人工检测的十分之一。

新增检测设备

针对英菲尼迪车型新增高科技装备,生产线专门增设了检测工位。分别对AT变速箱,ICC&LDP进行学习、检测和校正。模拟实际驾驶学习AT变速箱,优化变速箱平顺性,减少AT变速箱的顿挫感和冲击感;ICC&LDP校正保证车辆主动巡航和车道保持功能的精准性。

作业防呆系统

为了保证英菲尼迪车型每一步作业、每一个零件的装配、每一个螺栓的紧固都符合设计要求,工厂配备了作业防呆系统;实时作业指示,结果实时监控,数据实时上传;物流AGV无线网络管理,保证配送可靠、可控。

高度自动化总装线

自动化程度是国内汽车生产厂总装线中领先的;总装共有11个机器人应用于风挡自动涂胶、备胎自动安装、座椅自动跨线转移、吊具滑板自动换销。

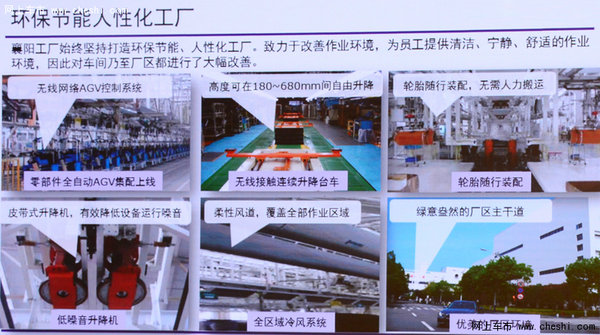

人性化工厂

多部门采用减负工艺:

冲压线:冲压采用高速自动线

焊接线:采用焊接机器人,同时采用大量的省力装置搬运较重的零件等。

涂装线:采用机器人喷涂及柔性化的升降平台

总装线:总装零部件KIT集配上线、机器人玻璃涂胶、油箱分装及座椅装配自动化

员工身体关爱

在合理的成本投入下,努力打造更加人性化的作业环境,建设专门的空调和通风系统;员工在安全清洁低负荷的环境中工作,也会促进效率和产品品质的提升;对一线喷涂员工有严格的保护措施的劳保制度,防护面具、手套等装备定期发放,并制度化监督更换。

结 语:入门级车型售价低于30万元

国产Q50L上市后,进口版Q50 2.0T车型将停止销售,只保留3.7L以及混动车型。配置方面,Q50L共有舒适版、雅致版、运动版、豪华版以及豪华运动版五款车型供消费者选择。另外,进口/国产车型将共同在英菲尼迪经销商销售,今年年底英菲尼迪经销商将达到80家。

扩展阅读