英菲尼迪首款国产车型,高科技豪华运动轿车英菲尼迪Q50L将于11月17日正式上市销售。那么,这款“出生”于湖北襄阳工厂的加长轴距车型,各项品质如何?是否有着与日本本土生产的标准轴距Q50相同的品质?在正式上市前,我们就一同来了解下有关于品质的情况,看看是否能超越你对英菲尼迪Q50L的期待。

襄阳工厂英菲尼迪产能为6万辆 英菲尼迪专有生产面积约1万平方米

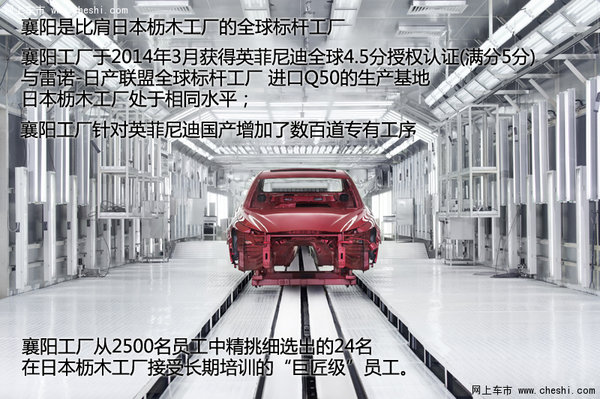

英菲尼迪Q50L在东风日产襄阳工厂生产。工厂占地45万平方米,最大年产能25万台,其中英菲尼迪年产能6万台。工厂拥有冲压、焊装、树脂材料、涂装及总装五大完整的整车生产工艺车间,车间总面积13.2万平方米,其中英菲尼迪专有生产面积约3.3万平方米。为满足英菲尼迪作为豪华汽车品牌对品质的极致要求,襄阳工厂执行英菲尼迪全球统一的生产标准,并形成了确保英菲尼迪国产车型顶尖品质的三大利器:比肩日本枥木工厂的全球标杆工厂、技术领先的硬实力、引以为豪的软实力。

2014年3月,襄阳工厂获得英菲尼迪全球4.5分的授权认证(满分5分),与雷诺-日产联盟全球标杆工厂、进口Q50的生产基地——日本枥木工厂处于相同水平。英菲尼迪4.5分评价要件包括53项行业内最苛刻的生产管理及品质保障标准,内容涵盖“品质管理、工程管理、4M変更、保证度、品质偏差管理、二级供应商的评价和改善”六大方面。随着Q50L的投产,襄阳工厂将成为英菲尼迪继日本枥木、美国士麦那之后的第三个已投产的全球制造基地。

"巨匠"打造Q50L

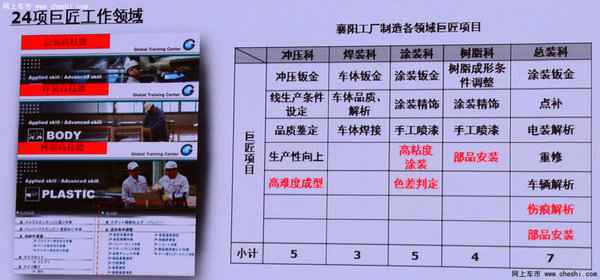

“千里挑一、十年磨一剑”的巨匠——品质的灵魂人物: 通过多达16项严格的评选标准、至少10年以上的生产管理经验、高技能领域的第一人、可以对其他工厂进行指导,有能力对维持高品质和提升高品质提出建议,要有强烈的英菲尼迪品牌意识,并能够传帮带其他员工。

襄阳工厂在日产-雷诺联盟的提议下,独创了详细的巨匠评价基准,并获得全球推广。这套基准通过对技能水平、感性知识、自豪感意识、技能传承四大方面共16项内容(“汽车结构知识”、“零部件材料知识”、“品质评价基准”、“高技能讲师资格”、“品质自我保证”等)的严格考核, 最终在2500名员工中评选出了在24个高技能领域上的24位“巨匠”。

【下面了解下五大生产工艺】

冲压车间:巨匠级人员4名 监测精度达到了0.03mm

冲压车间总面积30240 平方米,其中英菲尼迪专有生产面积约10000 平方米,其中,拥有一条大型全自动高速冲压线(600SPH)、一台大型模具调试压力机。车间配备了英菲尼迪专有高技能、巨匠级人员4名。

领先技术装备:

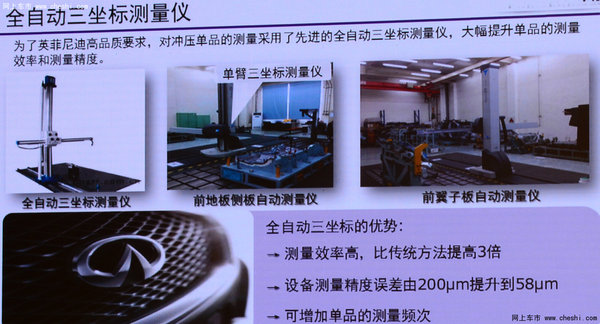

全自动三坐标测量仪 测量精度误差从200μm提升到58μm

新款设备大幅提升单品平整度和造型精度的测量效率和测量精度。相比传统三坐标测量仪,其测量效率提升了3倍,测量精度误差从200μm提升到58μm,对于单品的测量频次也可以大幅提升。

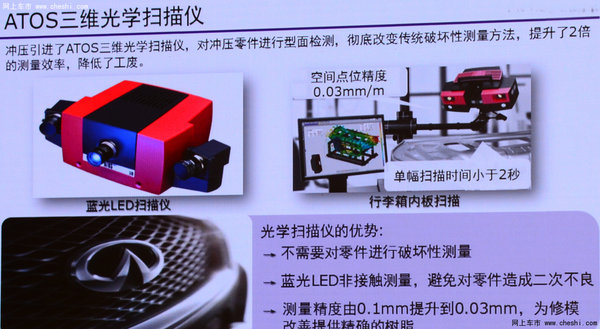

ATOS三维光学扫描仪 检测精度由0.1mm提升到0.03mm

该系统运用ATOS三维光学扫描仪对冲压件进行造型精度检测、提高模具修正量的准确性,检测精度由0.1mm提升到0.03mm。该系统的单幅扫描时间小于2秒,检测效率提升了2倍。ATOS三维光学扫描仪采用了蓝光LED非接触测量技术,彻底改变传统破坏性测量方法,避免对零件造成二次不良。

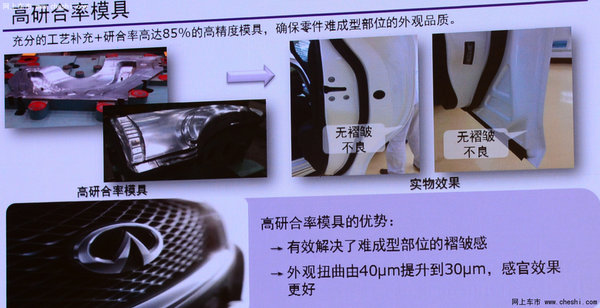

高研合率模具 外观扭曲由40μm提升到30μm 感官效果更好

高精度模具的延合率高达85%,从而保证了零件高精化尺寸精度要求及工程能力,使得冲压件无限接近车辆造型意图。该项技术有效解决了难成型部位的褶皱感,外观扭曲由40μm提升到30μm,感官效果更好。

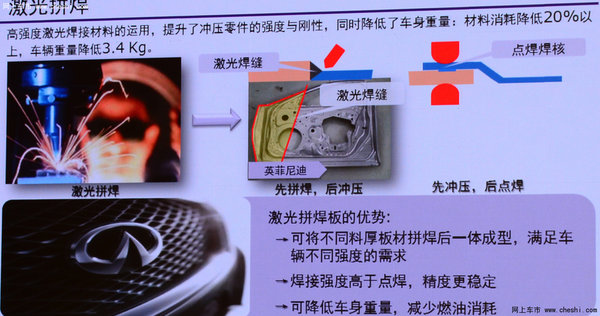

激光拼焊板 让整车的总重量减少了3.4Kg

激光拼板焊接技术可将不同厚度的板材拼焊后一体成型,满足车辆不同强度的需求。其焊接强度明显高于传统点焊,而且精度更加稳定。该技术明显提升冲压零件的强度与刚性的同时,还使得焊接材料的消耗降低了20%以上,让整车的总重量减少了3.4Kg,进而提升了整车的节能性能。