焊装车间:国内首家采用激光在线骨骼精度测量仪的整车生产厂

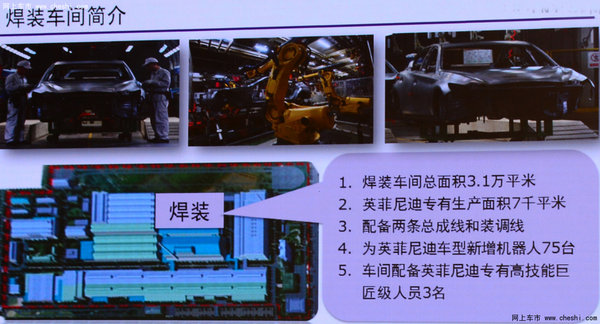

焊装车间车间总面积31000平方米,其中英菲尼迪专有生产面积7000平方米,车间为英菲尼迪增加了75台机器人,专有高技能、巨匠级人员3名。

领先技术装备:

激光在线骨骼精度测量仪(激光3D测量仪)对所有焊接车身做到100%检测

襄阳工厂是国内首家采用激光在线骨骼精度测量仪的整车生产厂;针对焊接后的车身结构,该系统共选取90个关键点进行检测,对车身的精度进行在线监控、分析和调试,确保其能够100%符合后续工作的需求。

传统三坐标测量仪检测一个车身需要一整天的时间,对焊接后的车身也只能采取抽检的方式。而激光在线骨骼精度测量仪将单件的检测时间缩短到了3分钟,并能够对所有焊接车身做到100%检测,并及时发出NG点报警信号。

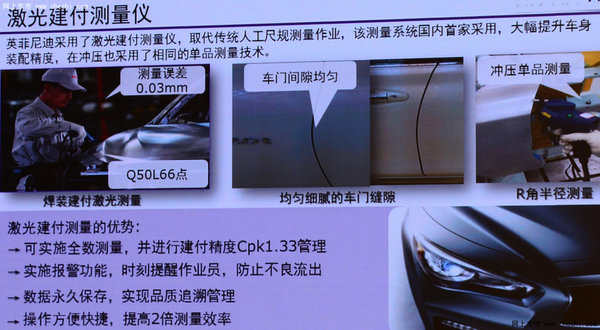

国内首家采用在线建付测量设备(激光建付测量仪)

襄阳工厂是国内首家采用在线建付测量设备的整车生产厂;用于在线检测车身部件之间的间隙和面差;适时报警功能,时刻提醒作业员,防止不良流出;由于全面实现了自动化检测,效率和精度都更高,也做到了对零件的100%在线检测,并进行建付精度Cpk1.33管理;相比传统检测方法,次项测量技术更加方便快捷,测量效率提升了2倍。

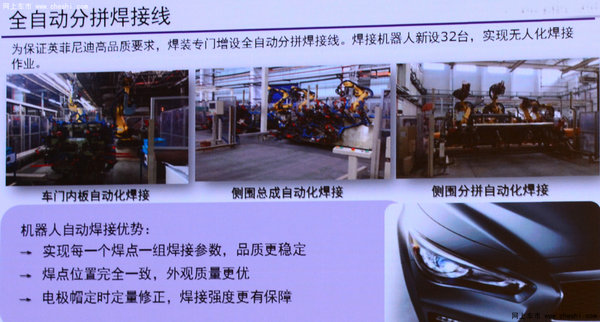

全自动分拼焊接线 焊接机器人新增32台 实现无人化焊接作业

焊接机器人新增32台,实现无人化焊接作业;机器人焊接让每个焊点都有一组单独的焊接参数,品质更稳定;焊点位置完全一致,外观质量更优;电极帽定时定量修正,焊接强度更有保障。

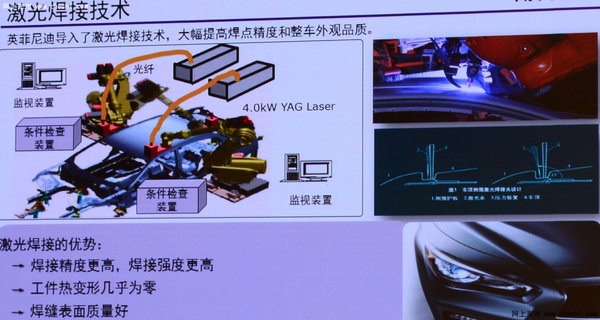

激光焊接机器人 接强度和精度更高

激光焊接工艺被运用于英菲尼迪车型车顶等部位的焊接。相比传统电焊,激光焊接的焊接强度和精度更高,车身的变形更小,表面也更加光滑。

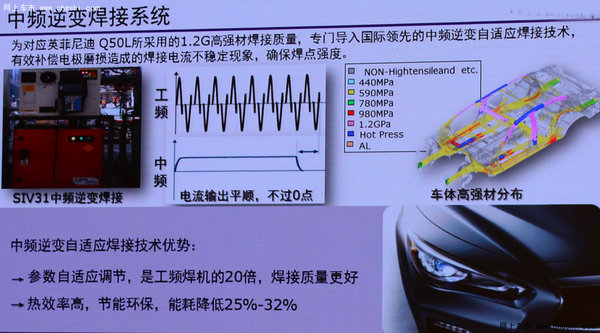

中频逆变自适应焊接技术 车身采用1.2mPa高强度钢

这项国际领先技术用于焊接Q50L采用的1.2mPa高强度钢,是车辆拥有超高强度车身进而获得顶级被动安全性能的关键;有效补偿了电极磨损造成的焊接电流密度降低现象,结合电流监控功能,对焊接电流进行实时监测,自适应调节焊接参数,达到工频焊机的20倍,焊接质量更好;焊接热效率更高,节能环保效果更加突出,能耗降低了25-32%。

柔性化NC通用夹具

采用了FANUC最新POWER MOTION伺服控制系统,柔性化程度全球领先;高度柔性化,适用于英菲尼迪各平台车型;

自动涂胶系统

整个涂胶系统共有9套设备,全部采用伺服定量技术;通过专门的视觉系统对胶点位置、大小、长度、有无漏胶等品质进行监控;涂胶质量稳定,能确保车辆音震性能,以及车顶刚性;可实时报警,对每一个胶点监控,有效防止流出不良。