新车制造要几步?探访一汽-大众西南基地

经过一汽-大众质保培训,我们了解到了新车在出厂前的多项必不可少的检查。在休整一夜之后,次日网上车市再次来到了一汽-大众成都西南基地,这一次我们是来参观该基地的生产车间。许多人比较不解,一辆新车从开始到下线共需要几个步骤?这次我们就来详细的看一看。

工厂及车型介绍

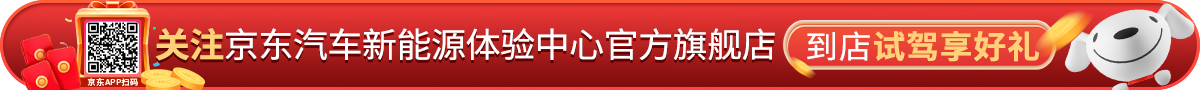

一汽-大众西南工厂的地理位置位于成都市龙泉驿区,总占地面积达到130余万平方米,员工达11000多名。该基地于2009年5月8日正式奠基,分三期建成。一、二期于2011年10月13日建成投产,三期于2013年1月16日建成投产,并预留了未来四期的工厂位置。西南基地内建有冲压、焊装、涂装、总装等四个生产车间。在基地内还建有整车停车场、技术中心和IT中心。距离工厂5公里的地放还建有发动机厂、零部件园区和物流园区等。

据了解,一汽-大众有“千人质保”的说法。而质保部门是一汽-大众员工数量最多的部门,一共有2000多人,不仅有专门的质保部,各生产车间都有生产质保,从总装生产线下线的每一辆车都要经过质量检查。一般情况下,工人每15分钟就能检查完一辆车,有效的保证了新车制造的时间。

冲压车间

冲压车间拥有5200吨、6900吨和8100吨等压力机生产线,采用世界先进的高速自动传输系统、机械人自动化拆垛、应用磁力分层和光学对中等先进技术。并实现了全封闭、全自动化生产。

焊装车间

一汽-大众西南基地焊装车间拥有大量的一体化焊钳、自动焊接机器人等自动化设备,保障了每个焊装环节的精准与高效。生产线设计的产能为每小时50台,同时预留了扩展到每小时60台的能力,并可以实现最多4种车型混线生产。从而实现了更快,更高效,工艺更先进的一流水准。

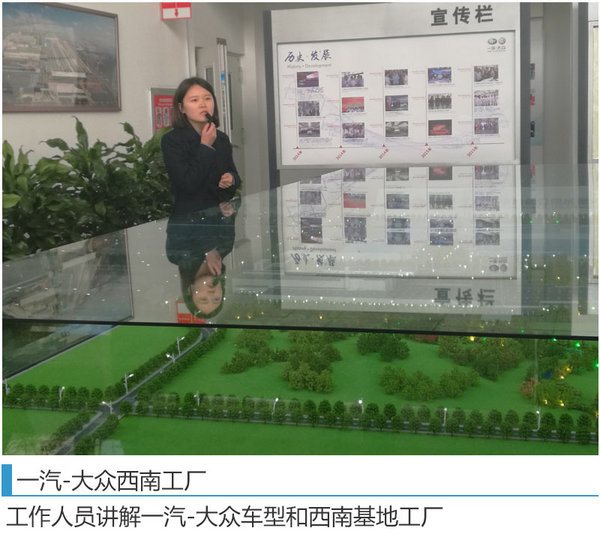

涂装车间

从焊装车间出来之后,钣金部件就已经成为一个白色的车身,下一步则是进入涂装车间。在车身涂装上,一汽-大众采用了6层漆面防护,在保证车辆外观颜色均匀、美观的同时,还极大的保证了车身更好的抗腐蚀性。

总装车间

最后一项则是车辆的总装车间,西南工厂采用了“h型”的规划布局,缩短了物流之间的距离,并且也使得生产线方面更加的灵活。车间的生产节拍为每小时60辆。一辆整车的大部分零部件都将从这里组合完成。上面的4个车间也代表了新车生产的4个重要步骤。

最不可缺少的两个质保车间

车辆在生产过程中,难免会出现错误和误差,这就需要质保测量间和质保实验室的后期支持了。质保检测间是一汽-大众西南基地非常重要的部门。该车间的空调系统常年开放,并要保持湿度和温度的把控。质保检测间会定期抽取新车进行匹配,例如在钣金和车身接缝等位置都有着严格标准,如果出现问题,质保检测间的员工会第一时间把信息上传,避免下面批次的车型出现问题。

质保实验室对新车内饰的气味有着严格的筛查制度。对于新车的整车检测,是不能少的一项环节。质保实验室会随机抽取下线的车辆进行检测,如果出现刺鼻性气味,并且为供应商出现的问题,该车间员工会及时上传信息,一汽-大众用最快速的时间通知供应商调整产品的质量。

西南基地获奖

在今年的6月3日,中国中国建筑科学研究院授予一汽-大众西南基地“绿色工业建筑三星级运营标识证书”。继一汽-大众华南基地获得首个国内汽车领域 “绿色工业建筑三星级设计标识”之后,西南基地成为又第一个获得绿色工业建筑三星级运营标识的项目。而一汽-大众成都西南工厂为什么能获此殊荣?我们继续往下看。

工厂内的废物再利用

进入一汽-大众西南基地,环绕在各式各样的厂房四周的花草绿植随处可见,这些植物都是经过严格挑选的生态效益较强的本地植物,不仅美化了基地内的环境,对粉尘、硫化物、氮化物等也有着很强的净化作用。

四大车间(冲压、焊装、涂装、总装)都是严格遵循德国大众的环保标准。在“三废”处理方面,西南基地做到了国内较为领先的水平。其中“针对性预处理和生化处理工艺”的废水分级处理的排放指标,均优于国家现行规定,保证了排水上的安全;经过喷漆废气处理技术也是远远低于国家排放标准,而固体废物回收利用率则高达90%。

今天的工厂参观,着实让我们吃了一惊。一是对于车辆制造的4个步骤有了一个新的认识,二是一汽-大众在确保产能产量的同时,还可以使污染降到最低,在当今的节能减排的大趋势下,可谓是一举两得。而未来,希望一汽-大众可以一直遵循行业的标杆来进行生产制造,使消费者拿到质量更好的汽车。(网上车市 2016年12月6日 成都报道)

看了速腾还看