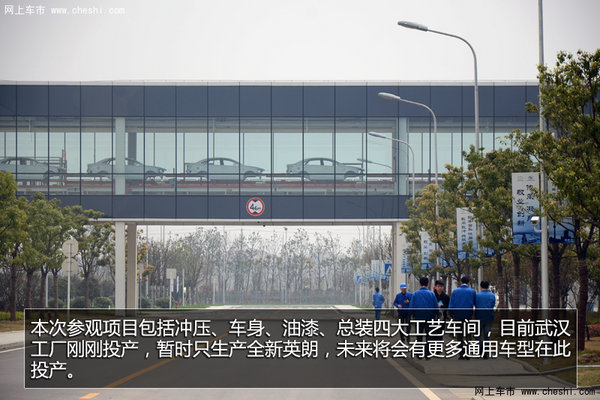

在今年2月底,上海通用第四工厂一期项目正式竣工投产,这是继上海浦东金桥、烟台东岳和沈阳北盛之后,上海通用汽车的第四个乘用车生产基地。武汉分公司一期项目总投资70亿元人民币,规划用地2.38平方公里,建设项目主要包括冲压、车身、油漆、总装四大工艺车间以及动力总成车间等。近日,我们有机会走进武汉工厂参观,这里就是全新英朗诞生地。

2015年2月28日,上海通用武汉分公司也宣布正式投入运营,一期工程计划年产整车24万辆,全新英朗成为武汉工厂首批下线车型。在一期项目落成的同时,上海通用汽车武汉分公司二期项目正式动工兴建。投资总额75亿元人民币的二期项目,预计2017年投入使用。届时,武汉分公司整车产能将在一期24万辆基础上实现翻番。

在此之前我的同事已经试驾过全新英朗,感兴趣的朋友可以点击上图查看试驾文章。

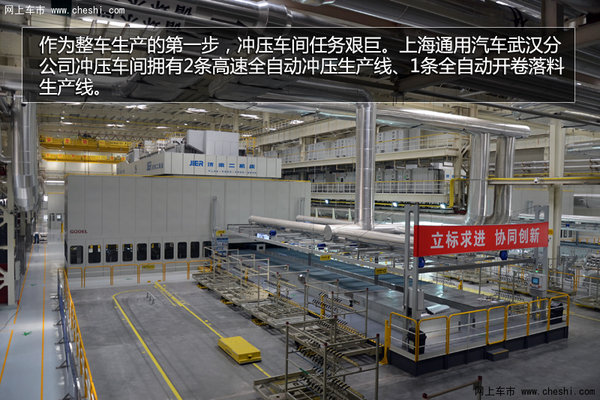

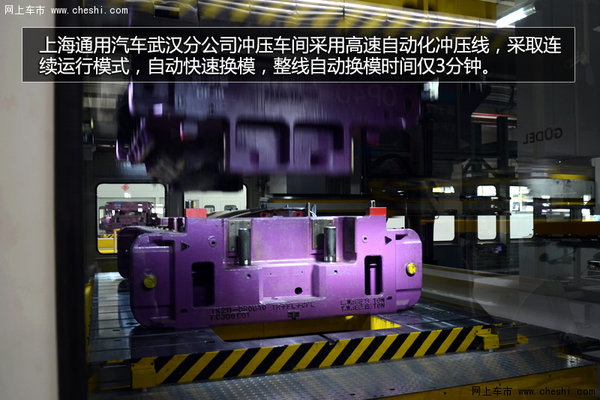

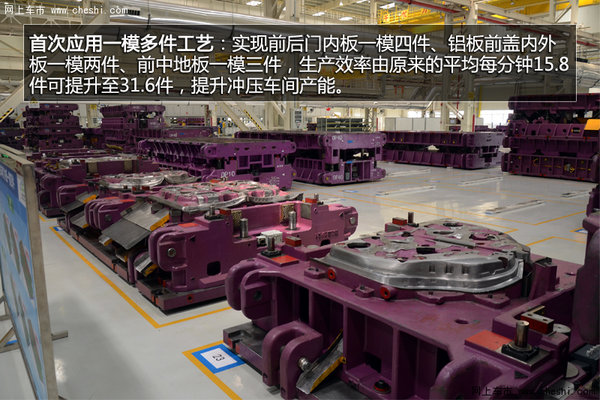

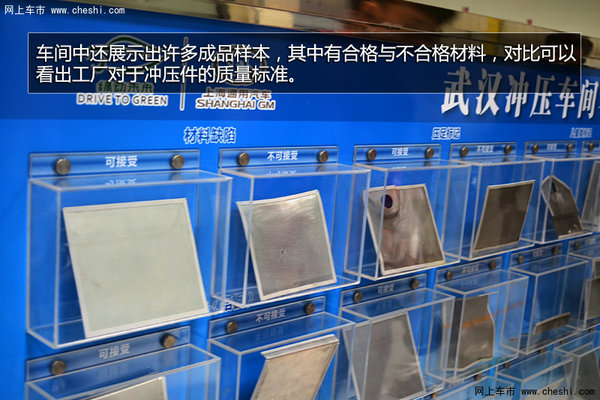

冲压车间

冲压车间作为整车生产制造的第一步,是产品品质的首道关口。上海通用汽车武汉分公司冲压车间拥有2条高速全自动冲压生产线、1条全自动开卷落料生产线,设计产能为每分钟60冲次,主要承担包括侧围外板、翼子板、门内外板、前盖内外板、后盖内外板、仪表板、地板、侧围内板等关键大型冲压零件的生产。

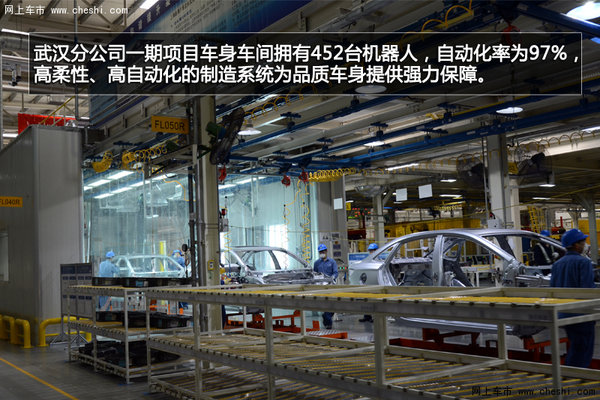

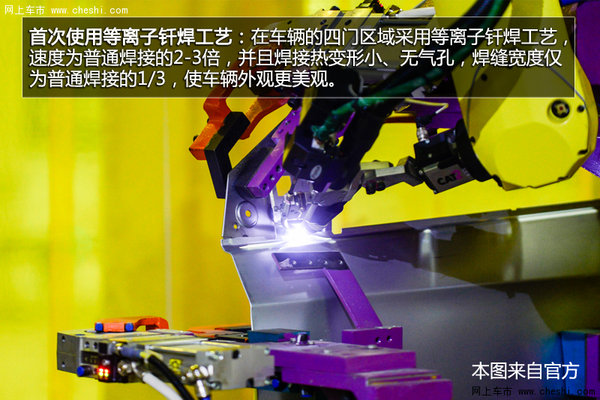

车身车间

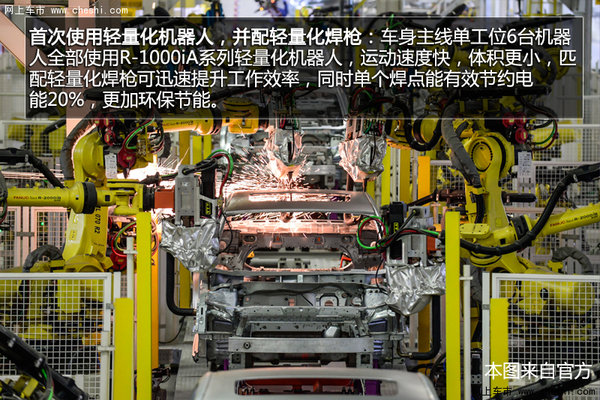

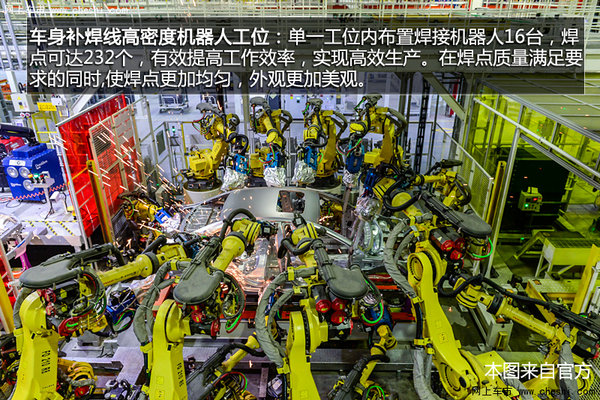

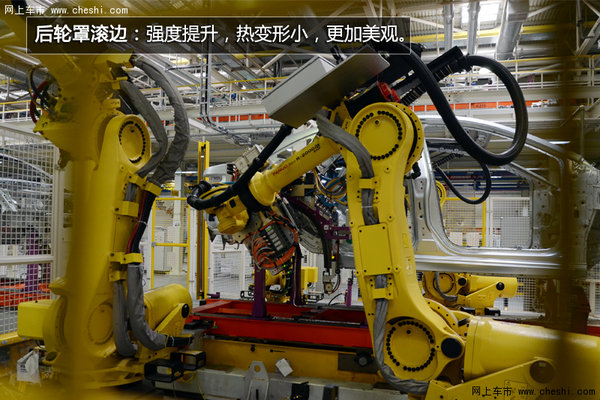

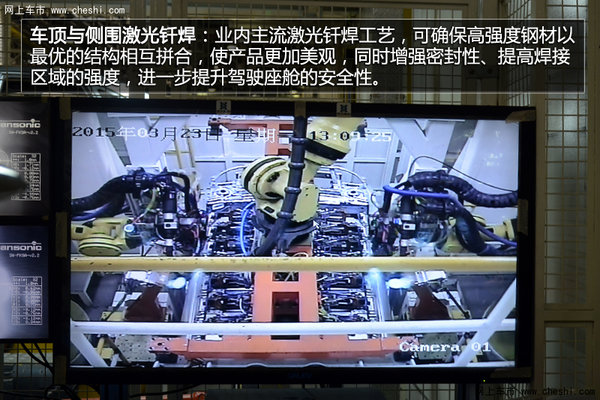

武汉分公司一期项目车身车间拥有452台机器人,自动化率高达97%,高柔性、高自动化的制造系统为品质车身提供强力保障。作为目前国内最先进的车身生产线,该车身车间创新采用了多项业内领先的工艺和设备,包括等离子钎焊、R-1000iA系列轻量化机器人、随行工装、车身高密度机器人工位、车身补焊线高密度机器人工位、侧围内板机器人上料工位、机器人弧焊、自动焊机维修系统等。

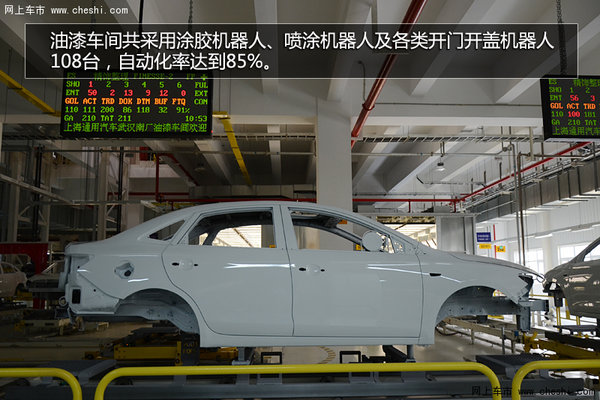

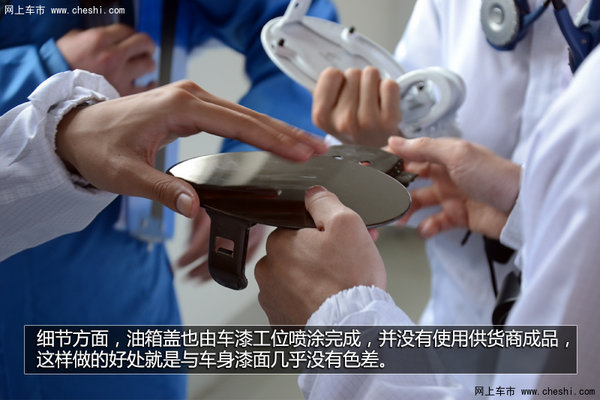

油漆车间

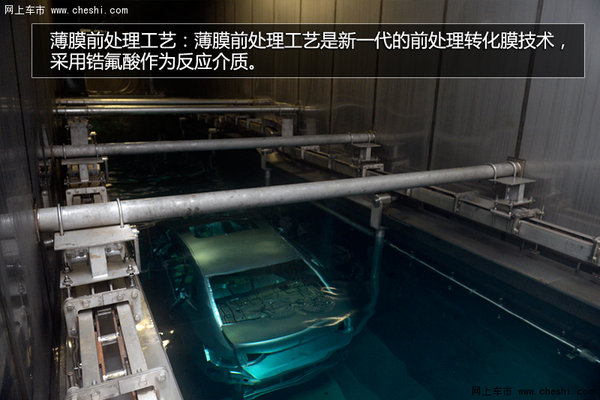

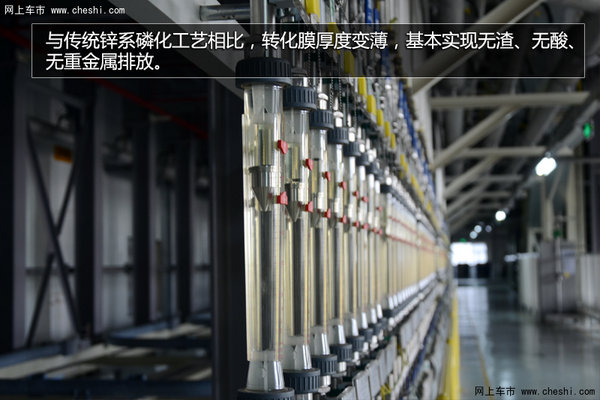

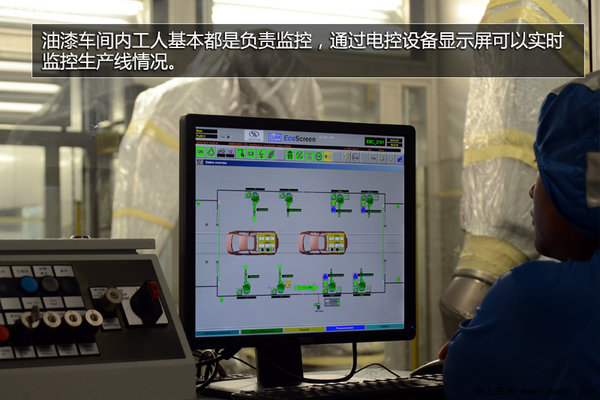

油漆车间共采用涂胶机器人、喷涂机器人及各类开门开盖机器人108台,自动化率达到85%,有效保证了产品质量的可靠性及一致性,极大改善了人机工程。同时,油漆车间以高质高效、低耗低排为设计方向,引进锆系薄膜、高泳透力电泳、3-WET喷涂、干式文丘里等前沿工艺与设备,结合行业主流水性漆工艺,实现了车间面积经济化、产品质量稳定化、能源消耗最低化、废物排放最少化。

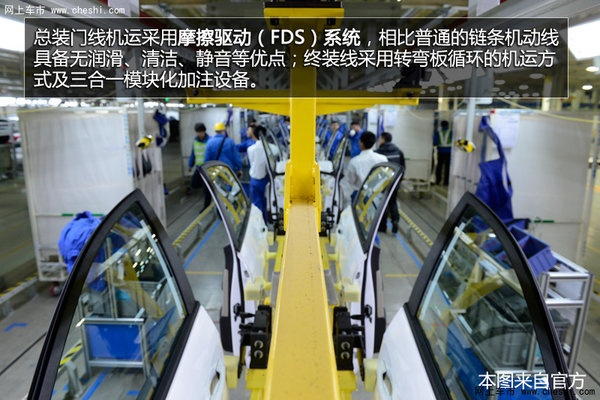

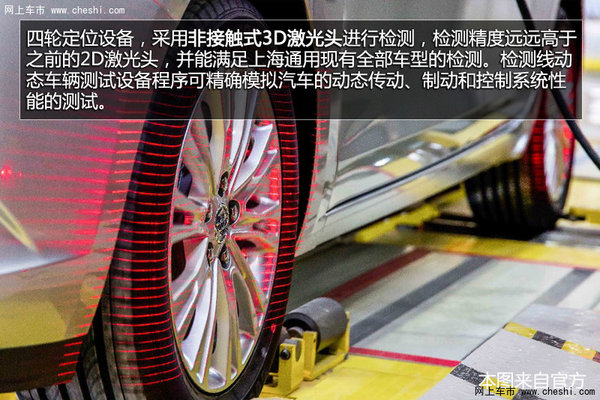

总装车间

武汉一期总装车间生产线由内饰线、底盘线、终装线、门线、发动机线和检测线组成, 包括134个主线工位,具备年装配24万辆整车的生产能力。该车间通过自动化设备和合理的工艺布局以优化人机工程、提高工艺灵活性,同时严格执行质量体系与全球精益制造体系的标准,通过最新的质量追溯和防错系统,以保证产品质量;同时具有多种车型制造能力。