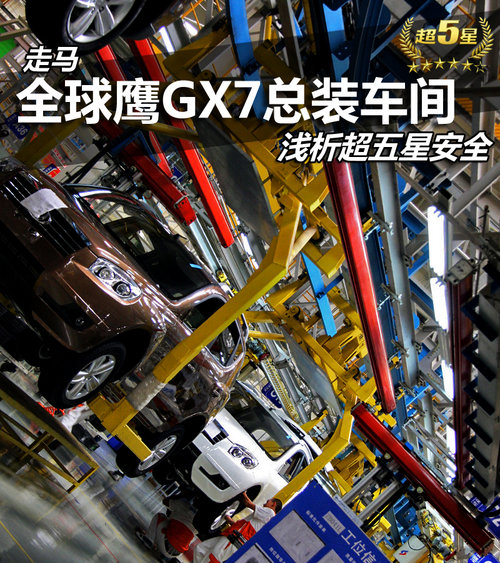

走马全球鹰GX7总装车间 浅析超五星安全

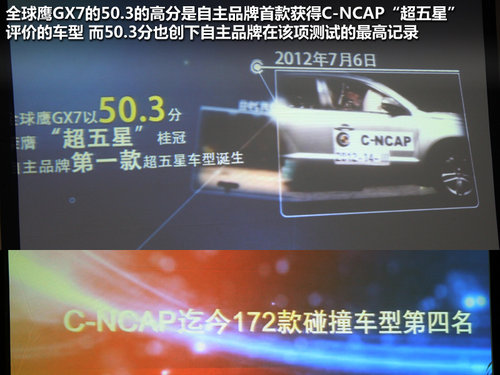

如果问到国内汽车消费人群对自主品牌的印象是怎么样的,我想多数的答案都会围绕着“不知名”“不安全”等关键词展开。由于我国自主品牌汽车大多由低端起步,造成这样的印象也是在所难免。而50.3分,是自主品牌首款获得C-NCAP“超五星”评价的车型,位列C-NCAP有史以来安全测试的第四名,而它的名字就是全球鹰GX7。

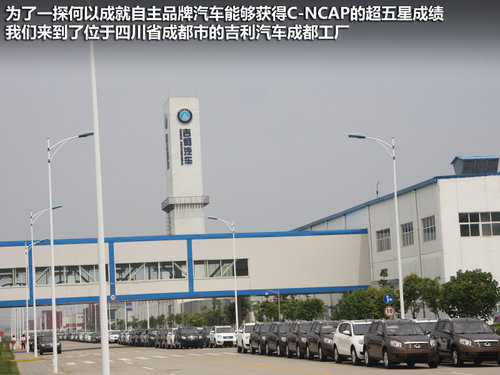

为了一探何以成就自主品牌汽车能够获得C-NCAP的超五星成绩,我们来到了位于四川省成都市的吉利汽车成都工厂。成都高原汽车工业有限公司(简称高原公司),是浙江吉利控股集团有限公司下属一级制造子公司,是四川省成都市重点企业。

高原公司座落在四川省成都市东部龙泉驿区国家级成都经济技术开发区。于2009年2月10日正式开工兴建,并在同年10月28日实现了生产基地的竣工暨吉利集团首款SUV车型GX7的成功下线。

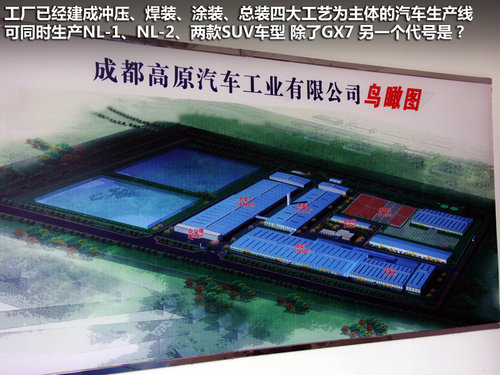

公司一期工程占地面积800余亩,建筑面积15万平方米,一期投资13.5亿元人民币,已经建成了冲压、焊装、涂装、总装四大工艺为主体的汽车生产线。包括动力站、油化库、试车道路、成品车停放场及综合库房等配套设施,可同时生产NL-1、NL-2、两款SUV车型,年生产能力为10万辆。

高原公司在吉利集团战略规划中占有重要的位置,将成为吉利集团多功能车生产基地。公司二期工程总投资达到30亿元人民币,年生产能力将达到20万辆。

走进全球鹰GX7的总装生产线,整洁、安静、规整是我对于这个2009年10月28日刚刚投产下线的总装车间的第一印象。而作为吉利集团战略规划中有重要位置的成都工厂,这里将成为吉利集团多功能车生产基地。可同时生产NL-1、NL-2、两款SUV车型。其中之一的就是刚刚获得“超五星”的GX7车型。

刚刚进入车间,总经理信箱就出现在了刚刚进入厂区的位置。我想对于一个追求上进的汽车企业而言。加强基层员工与高层管理者的及时沟通,有深刻意义。看过了许多的车企工厂,自动化程度极高的传送带是它们共有的标志。

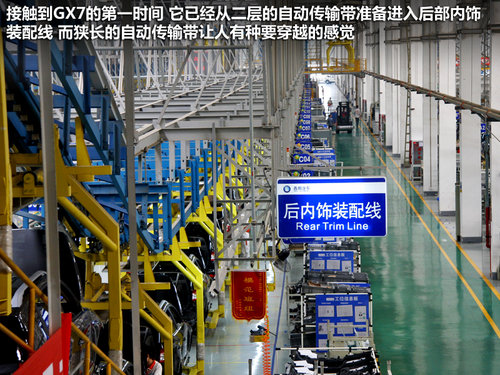

由于我们仅仅走马观花的参观全球鹰GX7的总装生产线,未能有机会参观整个的冲压、焊装、涂装等重要环节,我们接触到GX7的第一时间,它已经从二层的自动传输带准备进入后部内饰装配线。而狭长的自动传输带让人有种要穿越的感觉。

全球鹰GX7的玻璃注胶采用了自动机械臂操作,从胶水的抽取到由机械臂均匀的喷住,都由电脑管控,节省了人力成本的同时,又使得注胶动作精准,胶层均匀,粘合力平均。

在总装车间或许你会质疑怎么工人的数量这么稀少,其原因是现在正值暑期,员工享受高温假期,根据企业及天气部门的综合测算,当温度达到一定的上限时,员工在夏日炎炎的整个下午都可以提前休息。而这也正印证了这个宣传板上的话“快乐人生 吉利相伴”。

在总装线的最终端,能够看到工人们都是用来自“博世”的自动轮胎装配机械臂,这同样也节约了大量的员工体力,使整车在生产出厂的第一时间就由电脑统一的使用相同的标准力矩将所有轮胎轮毂装配在每一台GX7上。

当然,这一操作也包括同时用机械手拧紧五颗轮毂固定螺丝。提高了工作效率的同时,又保证了每一颗螺丝都拥有均等安全的锁紧力矩。GX7的安全,我想正从这些点滴中开始。

由总装线装配完毕的全球鹰GX7,由自动传输带托举着,依次进入产品生产的最终环节,品管终检线。但很遗憾,我们的参观就到此结束,关于更加详细的GX7的生产全过程,我们无法为您一一呈现。

传输线路举升起GX7,我们能够清晰的看到,作为同级别中的唯一一款5+2座椅布局的车型,GX7在合理安排车体内部乘坐及空间分布结构的同时,当然更要考虑到底盘下部的功能及结构分布,外挂式的全尺寸备胎,还有位于车身左侧下方的油箱,都需要在安全和结构上重点考虑。

极其简短的全球鹰GX7总装线参观即将结束,关于全球鹰GX7作为自主品牌汽车能够获得C-NCAP的超五星成绩,我想仅仅靠蜻蜓点水式的参观总装线是远远不够的,随后我们也将用数据为您进行更详尽的解答。但看着一线工人整齐摆放水具的休息桌,或许我们能够从严肃的工作纪律及秩序中嗅探出一丝“超五星”的味道吧。

吉利汽车作为自主品牌中的代表企业,在汽车安全领域取得了令人侧目的成绩。从2009年全球鹰熊猫成为首款获得五星认证的A00级小车开始,几年间,吉利又先后有三款车获得五星及以上安全评价,呈现清晰的“一步一个大台阶”的向上发展趋势。到如今全球鹰GX7获得C-NCAP超五星评价,比肩世界级安全水平,吉利用事实向国际汽车制造业证明,中国自主品牌汽车同样具备跻身世界级安全阵营的实力。

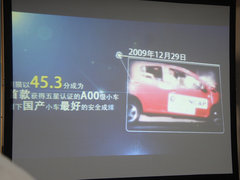

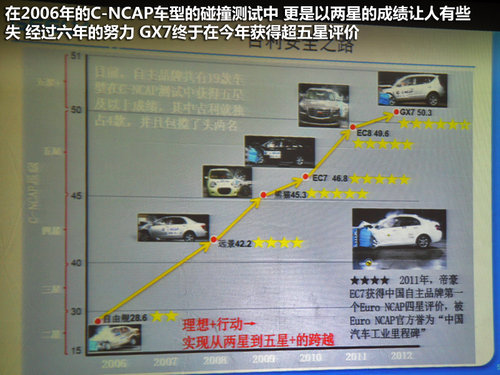

从 2009年12月29日全球鹰熊猫以C-NCAP获得45.3的成绩,成为中国首款五星安全A00级小车以来,吉利的产品在安全方面以“一步一个台阶”的方式提升。2011年1月7日,帝豪EC7 以46.8分荣膺C-NCAP五星安全桂冠,一举打破自主品牌安全纪录。

2011年11月23日, EC7以87分成为自主品牌在E- NCAP(欧洲新车安全评鉴协会)的最高分,被誉为中国汽车工业发展的里程碑;2011年12月29日,帝豪EC8携49.6的绝对高分成为自主品牌的安全标杆。此次,GX7更是获得了“超五星”评价,再次刷新吉利保持的自主品牌安全记录。

翻看历史可以发现,2006年C-NCAP推行之初,自主品牌在这一测试中普遍都以两星、三星惨淡成绩收场。“安全性不佳”这也成为合资品牌在市场上打压自主品牌百试不爽良药妙剂。更为糟糕的是,受此影响,自主品牌的形象在消费者心中也近乎一触即溃。而吉利自由舰车型,在2006年的C-NCAP车型的碰撞测试中,更是以两星的成绩让人有些失望。

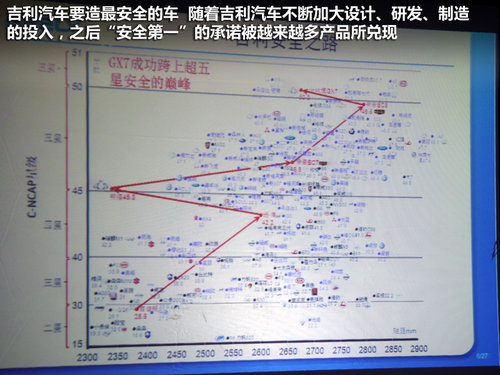

吉利控股集团董事长李书福公开表示,吉利汽车要造最安全的车,为中国汽车工业的形象正名。此后,随着吉利汽车不断加大设计、研发、制造的投入,之后“安全第一”的承诺被越来越多产品所兑现,从全球鹰熊猫、帝豪EC7/EC8,到如今的全球鹰GX7,吉利汽车不断为中国汽车制造业带来惊喜。

对于中国汽车行业来说,全球鹰GX7的50.3的高分是自主品牌首款获得C-NCAP“超五星”评价的车型,而50.3分也创下自主品牌在该项测试的最高记录,位列C-NCAP有史以来第四名。全球鹰GX7力压众多著名品牌合资车型,证明自主品牌安全性能已达到甚至超越了国际品牌整体的安全水平。

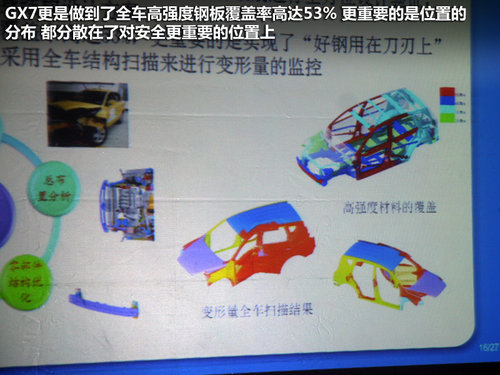

谈到全球鹰GX7的关键安全技术,我想这个答案是每个汽车人都寻觅已久的关键。GX7更是做到了全车高强度钢板覆盖率高达53%,更重要的是位置的分布,都分散在了对安全更重要的位置上。而每次性能试验时都采用全车结构扫描来进行变形量的监控,更新的数据运用在新的实验上。

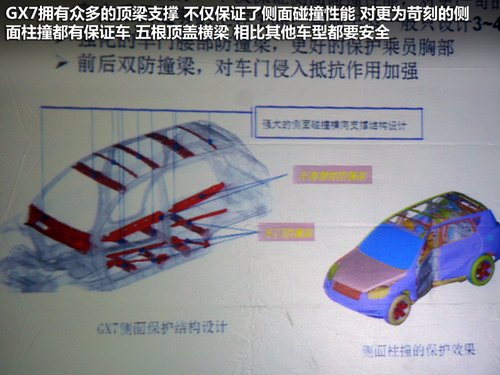

GX7拥有众多的顶梁支撑,不仅保证了侧面碰撞性能。对更为苛刻的侧面柱撞都有保证车内乘员有足够的生存空间。其它车型一般只设计3-4条顶盖横梁,而GX7有五根。并且GX7设置了车门腰部防撞梁,前后双防撞梁,都大大增加了抵抗作用。

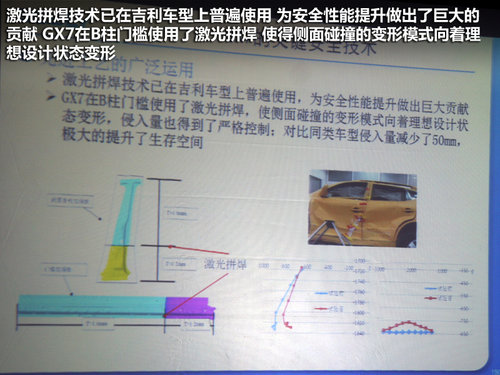

激光拼焊技术已在吉利车型上普遍使用,为安全性能提升做出了巨大的贡献。GX7在B柱门槛使用了激光拼焊,使得侧面碰撞的变形模式向着理想设计状态变形,侵入量得到了有效控制,极大提升了生存空间。

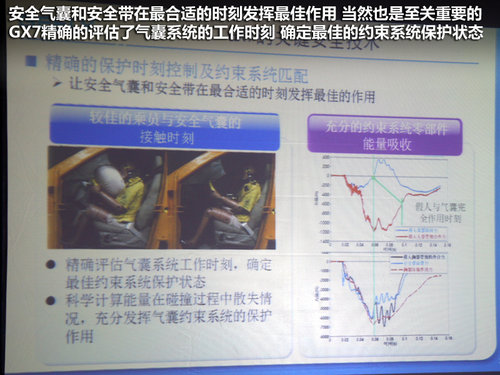

此外,让安全气囊和安全带在最合适的时刻发挥最佳作用,当然也是至关重要的。GX7精确的评估了气囊系统的工作时刻,确定最佳的约束系统保护状态,使得在拥有同样采购供货商的前提下,GX7的安全系统匹配更加完善。

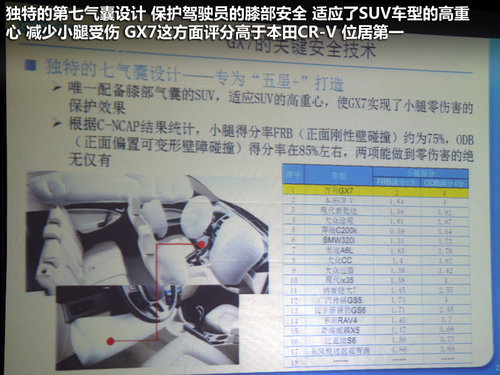

独特的第七气囊设计,保护驾驶员的膝部安全,适应了SUV车型的高重心,减少小腿受伤害的概率。根据C-NCAP的结果统计,小腿得分率FRB(正面刚性壁碰撞)约为75%,ODB(正面偏置可变形壁障碰撞)得分率在85%左右。而从该数据看,GX7在该项的得分第一,超越了第二的本田CR-V。

当然,在GX7的安全体系中,还有超越C-NCAP的安全设计,那就是座椅防鞭打设计。前排座椅按照EURO-NCAP防鞭打要求设计,在座椅的开发时与外部尺寸和骨架结构都做了严格的测试及设计。让挥鞭效应对人类颈椎的伤害降至可控范围。

据了解,吉利汽车安全实验室自投入使用至今,已进行了247次碰撞实验,平均每个工作日要进行1.2辆车的碰撞实验,由此也不难看出,安全正成为吉利汽车企业核心理念之一,而随着“安全家族”的名声确立,“安全第一”也正在成为其最具竞争力产品特征。

编辑点评:当安全成为当今汽车的首要基础议题,全球鹰的成功,代表着民族自主汽车产品水平的全面崛起,希望更多的GX7再继续。