成都工厂是神龙集团第五座工厂,总投资123亿元,总设计产能为36万台/年。一期工程占地面积2484亩,主要包括冲压、焊装、涂装、总装四大工艺及其分装集成的车间厂房、零部件供应商配套工业园区厂房、试车跑道,以及仓储物流、公用动力站房、食堂等辅助建筑设施。新工厂定位于PSA集团“全球新一代标杆工厂”,下面就跟随小编来看一看标杆工厂有何过人之处。

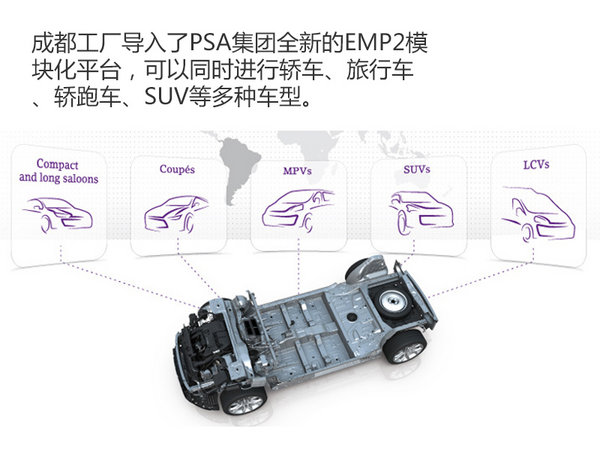

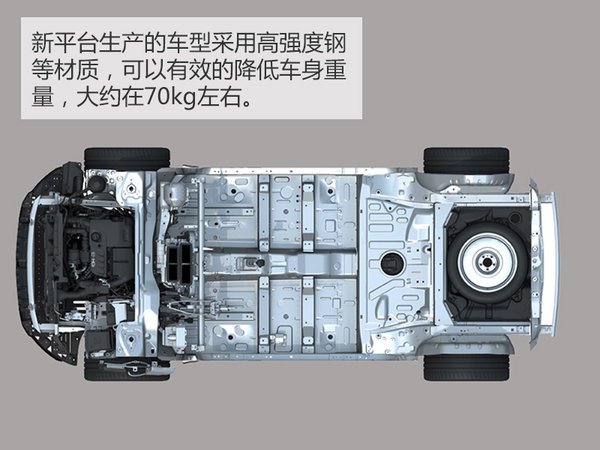

成都工厂导入了PSA集团全新的EMP2模块化平台,可以同时进行轿车、旅行车、轿跑车、SUV等多种车型。新平台的轴距、车长可以自由调整,生产车型的轴距最长可达到2,900毫米。此外,新平台生产的车型将全部采用高强度钢材质,以及铝制和复合材料的各种不同材质,而PSA官方表示可以有效的降低车身重量,大约在70kg左右。

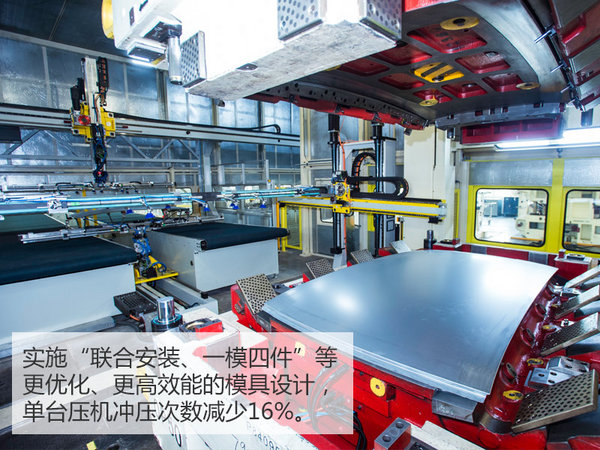

成都工厂冲压车间,全线采用全封闭、自动高速冲压工艺技术及先进设备,最高节拍可达15次/分钟,噪音则控制在83分贝以下;实施“联合安装、一模四件”等更优化、更高效能的模具设计,单台压机冲压次数减少16%;首次采用铝制型材冲压,打造轻量化车身;安全、环保、智能化工艺技术水平,处于行业领先水平。

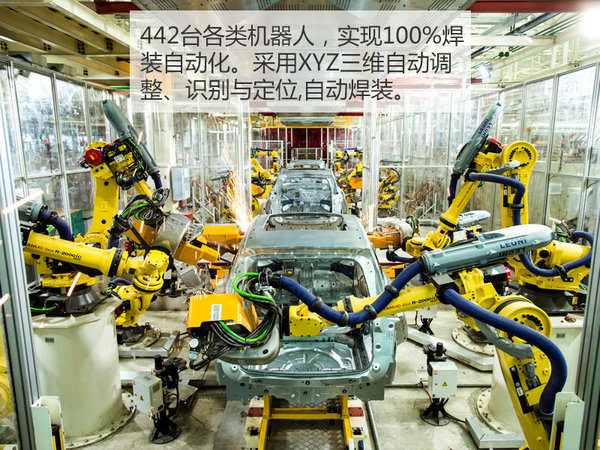

走进焊装车间,442台各类机器人,实现100%焊装自动化。零部件合装与成型,采用XYZ三维自动调整、自动识别与精准定位、自动焊装。成都工厂首次使用由16台机器人集成的六面体转台,实现了六车型侧围的任意切换。据介绍,整个转台总质量超过了47吨,直径超过了10米,在国内属于首创。

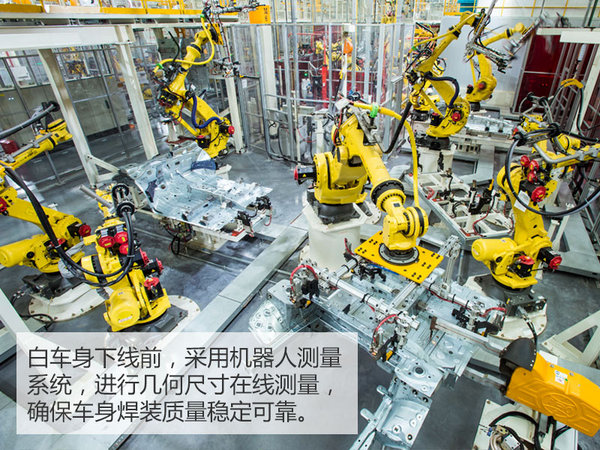

在质量控制方面,采用超声波无损检测技术,保障焊接质量。实时监控白车身几何尺寸关键点,在白车身下线前,采用4台高精度机器人测量系统,进行几何尺寸在线测量,以确保每台车身焊装质量稳定可靠。

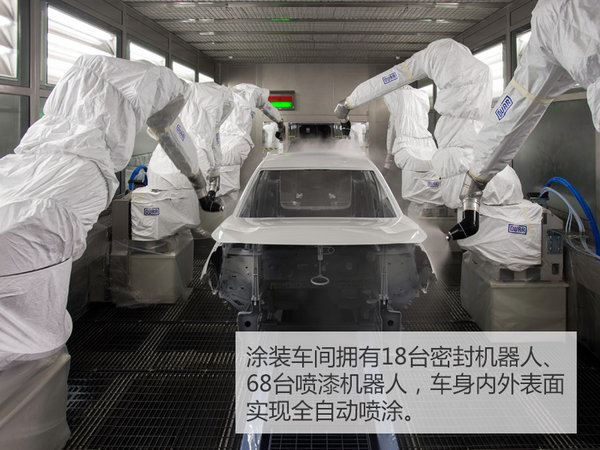

涂装车间拥有18台密封机器人、68台喷漆机器人,车身内外表面实现全自动喷涂,取消人工操作,喷涂质量的稳定性得到保证。在工艺方面,前处理采用硅烷工艺,新一代免中涂水性漆紧凑型喷漆工艺(即PPC-Ⅱ)、干式喷漆室技术、喷涂水性隔音降噪材料(即LASD材料),取代阻尼贴片等环保节能的技术。

来到总装车间,S型的布局,配有空中悬链、地板输送链、自动化搬运小车(即AGV小车)等输送设备,零部件集配率达95%。在产品质量保证上,运用“车身立体库”、“底盘与车身实现自动合装、自动伺服拧紧”、“前后挡风玻璃装配采用机器人自动抓取、自动涂胶”等技术,并实现全程信息化跟踪与质量检测。新车经过常规的下线检测后,将在全长4.5公里、27种检测路谱的厂内专用跑道试验场进行路试。

参观完神龙成都工厂后,给小编最深的感受就是自动化率非常高,多数工作都由机器人来完成,产品质量的稳定性能够得到保证。根据规划明年将陆续推出第二款和第三款车型,第二款车型内部代号为P87或为东风标致7座SUV——5008;第三款车型内部代号C84或为东风雪铁龙SUV车型。(网上车市 2016年9月8日 成都报道)