作为国内首家中英合资的高端汽车企业,奇瑞捷豹路虎

-拥有全球最先进、高效的整车生产基地

-独立自主的整车开发能力

-完善的运营管理体系优势

-全球统一的质量标准及流程

致力于成为中国高端汽车市场的卓越创领者。

奇瑞捷豹路虎位于常熟经济技术开发区,设计年产能 13万台。首款车型——中国制造揽胜极光于2015年2月1日上市。第二款车型为发现神行,将于今年第四季度上市。未来将生产并销售路虎品牌、捷豹品牌车型,以及为中国市场量身定制的合资自主品牌车型。

先进

厂区布局理念

1、工厂布局:中间动力供应区及生产辅助区

-能够有效的将动能在最短的路径中输送到各车间,有效的降低能耗

-生产办公中心在工厂的中心位置,管理及技术人员能在第一时间到达生产现场

2、工厂车间钢结构采取工厂制作、现场拼装技术

-工厂钢结构厂房采取现场拼装及螺栓连接,减少工作时间

3、总装车间在2014年荣获中国钢结构金奖(国家优质工程)

4、友好环境

-MBB膜生物反应器:国内高端整车厂第一家使用外置式MBR膜生物反应器处理涂装废水:膜组件的集成化程度高,占地面积较小;设备位于站房内部,运行、检修方便、同时增加站房的美观程度

-“花园式”污水站:水池全地埋,水池顶部全部绿化,区域功能性分明,环境优美

“花园式”污水站

-三效蒸发器:蒸发反渗透浓水,实现氮磷零排放,同时回收利用中水用于生产

5、节能措施

-全自动天窗系统:手、自动一键关窗,雨水自动感应全自动关窗系统,可以为车间提供新鲜自然通风,个别车间的天窗也可用作消防排烟。

全自动天窗系统及4管高天棚荧光灯

-TPO保温屋面及75mm彩钢夹心石棉墙板:节能环保和隔热保温,有效避免冷桥的出现,防止热能流失,达到节能保温。

-4管高天棚荧光灯:在低能耗的使用状态下,达到传统高能耗金属卤灯照度要求,同时使用寿命大大延长。

-高能耗比制冷系统:全厂采用NPLV=7.4,即满足国家最高等级一级能耗的制冷机组、空调箱组。

IT架构

-SAP:IS-AUTO汽车行业整体解决方案,为智能化工厂提供最符合现场实际和最灵活的APO订单排产

-MES: 将各车间的生产信息贯穿,将生产订单直接传递给机器人自动执行,诠释工业4.0理念

-LES: 实现智能物流,既支持生产又降低库存。

-全覆盖的有线和WIFI系统

先进生产设备

冲压车间

-伺服压机线主要生产大尺寸零件,如侧围。

伺服压机线主要生产大尺寸零件

-机械压机线主要生产小尺寸零件,如内板件。

机械压机线主要生产小尺寸零件

-高速冲压线能在钢铝材质间进行无缝切换;75%的模具既可以用于伺服线也可用于机械线。

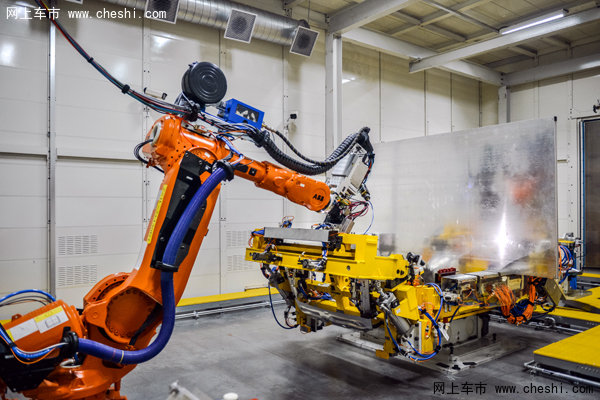

焊装车间

-高自动化率的焊装车间:307台自动化机器人,覆盖所有车身全自动密封涂胶。

高自动化率的焊装车间

-柔性化的主拼工位:可进行柔性切换;主拼夹具机构锁紧后形成一个独立的闭合系统,有效确保主拼车架结构的精准度。

柔性化的主拼工位

-自冲铆接、激光拼焊:焊装车间采用了铝材激光拼焊、自冲铆接、DVA包边等多项车身行业领先的连接技术。

奇瑞捷豹路虎率先将航天铆接胶合技术应用于车身制造

自冲铆接技术是迄今为止汽车制造行业车身连接工艺中最为环保的接方式之一。车身连接处不会产生变形,无飞溅产生;仅需气源,无需循环水冷却,整个过程无任何污染物产生。铆接技术拥有更高的抗疲劳强度和静态紧固力,能够大幅增加车身强度,降低变形程度,在发生车祸时,车身能承受更长时间的剧烈碰撞。

奇瑞捷豹路虎技术领先,率先将航空顶尖铆接胶合技术应用于车身制造。新车型采用捷豹路虎全球最为领先的PLA(Premium Lightweight Architecture)平台的全铝车身铆接工艺,比传统的连接工艺具备更强的静态紧固力,更高的抗疲劳强度,更为高效的燃油经济性能。

五片式激光拼焊:国产发现神行专属激光焊接车间

激光拼焊

涂装车间

-全旋转反向浸渍输送(Ro-dip)系统:可使车身360°旋转,车身沥的更干净;缩小前处理电泳槽的体积,减少槽液量,减少能耗,缩短生产线长度,与传统摆杆输送线相比节约设备成本约10%;改善车身内腔脱脂、磷化和电泳质量。

Ro-dip

-配备4台焊缝密封机器人、2台NVH/LASD机器人以及2台底盘抗石击材料机器人:在提高密封精度的同时,可更好的隔音降噪。不仅节约人力,更增加批量稳定性。

NVH机器人

-采用全球最先进的干式喷漆系统:利用石灰收集漆雾和漆渣,实现高达95%的空气可循环利用,节省60%的能源,废水排放接近零。

石灰回收后用于水泥工业。

干式喷漆系统

总装车间

-采用目前国际最先进的整体合装模式:底盘与车身全自动合装,定位精度高。合装时静态装配,减少线束连接点,稳定性提高。合装过程中采用滑柱动态移动及定位技术为国内首创,领先于国内同行业竞争对手。

整体合装模式

-符合人机工程的内饰线:内饰线采用可升降平板输送形式,集成了无线漏波通讯技术、台车自带可编程控制系统以及PCV编码精确定位系统,利用自动化实现了人机工程,自动调节车身放置高度,达到最适合的装车高度,并实现了柔性化生产,可容纳3款车型。

符合人机工程的内饰线

全面的可追溯系统

-总装车间目前拥有220多把伺服电枪,及300多把电池拧紧工具,这些工具全部由国外进口,并采用100%电能供电,工具精度大大超过路虎工程的规范要求。

总装车间的工具系统已经和MES及安灯系统进行对接,实现自动化功能。制造系统MES会将工具需要的指令根据车型自动分配到每一把工具,在工具完成这些指令后又会自动返回给MES系统进行保存。

-整个总装车间的车身条码扫描追溯点位超过100个,对车辆零部件的可追溯性起到保障作用,条码扫描点位会继续增加。

扫描点位

-重要的零件采用与车辆VIN码系统中绑定的步骤,以便于追溯,追溯信息可在系统内保存15年。

-16种零件采用显示屏顺序显示。一共一百多种零件将配置显示在随车清单上,便于员工识别。

柔性化制造体系

-冲压:钢铝车身混线生产

-焊装:可同时生产三款车型

-涂装:最大通过车型为5100mm X 1923mm X 1608mm

-总装:生产车型尺寸最长可达 5400mm,轴距最长可达3400mm

高效

冲压车间

-伺服压机线:世界运行最快的生产线,可达20SPM(每3秒出1个件)

世界运行最快的生产线——伺服压机线

-机械压机线:国内最快的机械压机线,可达15SPM(每4秒钟出1个件)

-高速冲压线:提高了在出现问题或需要平衡生产时的切换效率

焊装车间

-高自动化率为生产出更高质量的车身提供了最基本的保障。

-307台自动化机器人,平均120秒焊装完成一台车。

-柔性化的主拼工位可进行柔性切换,切换过程可以在一个节拍时间内完成

涂装车间

配备焊缝密封机器人、NVH/LASD机器人以及底盘抗石击材料机器人后,在提高密封精度的同时,可更好的隔音降噪。与人工相比,效率提高50%以上,不仅节约人力,更增加批量稳定性。

总装车间

-模块化装配:大量零部件模块化装配,如门总成模块,仪表板总成模块,底盘前后桥模块、油箱模块等。

-自动化装配作业:门密封条压装、全景天窗装配、底盘总成自动合装等采用自动化装配,提高产品装配一致性,提高生产效率。

全景天窗装配

-信息传递:总装车间通过SAP/MES/FRID/Andon等系统将车辆的装配、拧紧、加注、检测等信息准确、高效、准时传达给相关设备和工具,减少设备和工具操作时需确认装配、拧紧、加注、检测等信息的时间,提高了相关设备和所有数据传输工具的效率。

-物流配送:总装车间在内饰和门线采用AGV形式的SPS配送,减少了配送人员,同时降低了员工取件时间和拿错零件的风险。部分大件采用AGV或JIT形式配送,如发动机、座椅、车轮等,提高了配送效率。

AGV

品质

严进严出,过程把控——不制造质量问题,不传递质量问题

严进:质量中心理化计量实验室

理化计量实验室承担对进货质量尺寸和性能方面质量检测的重任,负责对公司内部所有设备和量具等的校准。实验室拥有桥式三坐标,粗糙度及轮廓度一体机,作为尺寸测量的主要手段;同时还拥有万能试验机,硬度仪,环境箱,盐雾试验机等作为性能检查的主要手段。在完成进货质量监控的前提下,还可以承接各职能部门提出的试验需求,帮助问题分析和解决。

理化计量实验室

严出:漆面检查、行业内最长的360°淋雨线、健康检查等

过程把控

冲压:国产发现神行自制件超过80个,国产揽胜极光自制件超过90个,远高于业界水平。关键螺母为满足质量需求,在冲压车间进行压铆。

奇瑞捷豹路虎冲压自制件

焊装:使用激光在线测量技术,每台车身上近400个重要点均被在线100%测量,分总成较高厂内自制率有效保证了车身焊接品质。

激光在线测量

焊点检测采用超声波检测方式,每天检测两台车,焊点检测率100%;每三个月对一台车进行全拆解,保证焊接质量。

涂装:通过白车身清洁度控制、自动化过程参数监控、色差管理、漆膜性能检测及外观Audit、油漆车身气密性检测等环节,确保交付一流的油漆车身。

总装:

-采用VCATS电检系统,对整车电器的38个电子控制单元进行检测标定。

VCATS检测

-WAHA(Wheel Alignment and Headlamp Aiming)四轮定位与大灯标定工位。

奇瑞捷豹路虎采用全球领先的杜尔公司为捷豹路虎产品定制的非接触式检测与标定台架,辅以电检仪实现检测台架与工厂网络通讯获取车型、配置信息,自动调节台架轴距,自动选择相应的检测项目与标准,向车辆发送标定指令,上传检测结果,提升台架的智能化水平。

除完成四轮标定,大灯调整外,还可同时自动完成转向传感器对中标定,车辆姿态传感器标定,空调系统自检,后摄像头标定;自动完成多功能摄像头标定(车道偏离辅助,自动远光灯,交通标识识别),主动巡航系统标定。平均单车检测工时长达360秒(如车型配置高,检测项目将增多)。

-在总装车间制造过程中拥有49个检查站,对整个装配过程检查(在线检查)和最终报交(下线检查),层层把关保证制造过程,最终交付满足客户预期的合格优质产品。

质量中心

2013年11月11日建立,整体占地面积4,320m²,坐落于整个工厂的中心,体现了企业以质量为核心的理念。中心拥有2台整车坐标测量机、全天候环境仓、振动台、静态淋雨测试、整车气密性测试等设备。

-E-cube:运用E-cube验证各部件之间的安装匹配性能,检测车身内外饰零件、电气、线束等零部件尺寸精准度 。

E-cube

-三坐标:对整车尺寸精度进行检查。

三坐标

-整个振动台和环境仓可模拟全季节、全天候、全路况条件,全面检测车辆异响情况。

振动台采用液压四柱接触四个轮胎,根据路谱模拟各种路面,无需发动车辆,可将动力系统的声音屏蔽掉,专门用来测评来自车辆本身的声音和异响。

环境仓可模拟零下30度至零上80度环境来测评车身异响。

振动台+环境仓

-360°静态淋雨测试:可做长时间的淋雨测试,也可进行加严检测,便于找到漏水点。淋雨线增加了底喷,强化对底盘密封性进行检查。

360°静态淋雨测试

Health Check健康检查:奇瑞捷豹路虎独有,是车辆离开总装的最后一道检查。

-模拟最终用户验车要求,检查车辆静止状态时的内外部电器功能

-每一辆奇瑞捷豹路虎出品车辆均经过层层品质检测,在这里贴上合格证

健康检查车间1

健康检查车间2

总装车间-国产极光驶下生产线

奇瑞捷豹路虎以品质造车,立足中国市场,为中国消费者交付全球一流品质产品,向中国高端汽车市场卓越创领者的路上迈进!

奇瑞捷豹路虎汽车有限公司成立于2012年11月,由奇瑞汽车股份有限公司和捷豹路虎汽车共同出资组建而成,合资双方股比为50:50,是国内首家中英合资的高端汽车企业。

致力于成为中国高端汽车市场的卓越创领者, 奇瑞捷豹路虎不仅拥有世界一流水平的整车制造基地,以及完善的自主整车开发能力,更将发挥其完善的运营管理体系优势,践行不断向中国市场提供全球一流品质的产品和服务的承诺。

奇瑞捷豹路虎首款车型–中国制造揽胜极光于2015年2月1日上市,未来将生产并销售路虎品牌其他车型,捷豹品牌车型、以及为中国市场量身定制的合资自主品牌车型。