【网上车市宝鸡分站讯】近日,J. D. Power亚太公司发布了2013年中国新车质量研究SM(IQS)报告,报告称,中国自主品牌在新车质量方面取得显著进步,大幅缩小与国际品牌之间的差距。新车质量的显著提高,归功于自主品牌近年来大量的人力、财力和物力投入。就以持续热销的速锐为例,除了引入博世等世界一流的供应商外,比亚迪汽车还采用了全球先进的ABB自动喷涂等多种造车工艺,成功将速锐打造成品质接轨国际的五星家轿。

推行IQS品质管理 速锐追求精益求精

一直以来,比亚迪以“品质为先、打造缺陷最少的车型”作为自己的造车理念。在生产制造工艺上,比亚迪汽车人精益求精,力求做得更好。与此同时,拥有IT精细化、高密度化生产经验的比亚迪,将自身在IT领域的成功经验移植到汽车制造,推行IQS品质管理体系。

速锐严格按照IQS集成品质系统,精益生产,精选每个零部件,历经N次性能极限测试,88道严格检测程序,确保车辆在设计、生产制造、检测各个环节达到最佳水准。在冲压、焊接、涂装、总装生产全过程皆实现工艺提升,并在细节部分有针对性地进行零部件采购和重点提升,有效保障了速锐的产品品质。

此外,比亚迪在细节部分有针对性地进行零部件采购和重点提升。 在零部件的采购上,比亚迪运用完善的国际品牌供应商体系,根据前期市场调查结果有针对性地进行采购,选用国际最顶级的供应商。如雨刷、制动系统为德国博世供应,玻璃、喷油器、真空助力器等也与知名供应商合作。在车身降噪指标提升方面,速锐引入瑞士Sika空腔阻断技术;在涂装方面,引入日本帕卡空腔注蜡防锈技术。与此同时,比亚迪时刻把产品品质放在首位,对速锐整车零部件的性能进行定时定量的抽检,确保整车性能的稳定。

四大世界级生产工艺 打造速锐国际范

近年来,以比奔合作为契机,比亚迪车型融入奔驰百年品质管理理念,引入世界一流制造技术悉心铸造。在冲压、焊接、涂装、总装生产全过程皆实现工艺提升,有效保障速锐产品品质。

作为生产制造的第一步,冲压工艺在很大程度上决定了产品品质的高低。比亚迪收购全球最大的独立汽车模具生产企业——日本荻原公司,并引入顶尖模具制造团队。速锐的全车外覆盖件钣金模具均为日本荻原工厂设计生产,平均小于3mm精细缝隙让实车更加精细美观。

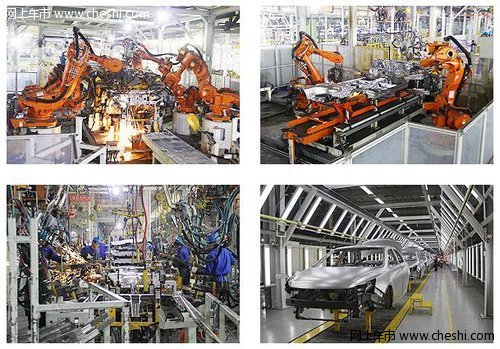

在焊接工艺方面,速锐采用莫托曼焊接机器人在保证质量同时实现柔性生产,ABB包边机器人针对不同部位使用不同滚边压合,并采用蓝姆公司焊接夹具提高装配精度和效率。国际先进的焊接技术不仅确保了各部位牢固连接,还大大提高了生产线的自动化水平,工艺水平更高。

在涂装工艺方面,为了让速锐整车的油漆鲜映性和光泽度更好。比亚迪与德国专业油漆供应商PPG合作,采用供应商可以参与漆面质量改善环节的合作形式,为速锐提供质感更好也更环保的高品质喷涂油漆;在喷涂操作方面,速锐采用了瑞典ABB喷涂机器人进行全自动化操作,使车身漆面光鲜亮丽。此外,速锐还采用喷淋与浸槽相结合的表面处理方式,利用日本帕卡空腔注蜡工艺等多重防腐工序,有效地保证了车辆的抗腐蚀性能,实现车身10年以上的防腐要求。

在总装生产环节,速锐采用了瑞士Sika空腔阻断技术,使用空腔阻断材料对速锐的前/中/后立柱、门槛、顶盖前横梁等车身空腔进行填充,有效吸收和阻隔车辆在行驶过程可能产生和传递的噪音,大幅提高了速锐整车的NVH性能。

经过持续的品质提升和体系建设,速锐已经达到了IQS 10(两年平均小于1个故障)的水平。正所谓细节决定成败,速锐一经面世,便备受各界好评,销量也一路飙升。目前,速锐已稳坐月销万辆俱乐部,是十万元级别家用轿车中口碑最好的车型之一。